Lousqu’il s’agit de matériaux utilisés dans les applications industrielles, deux types de fonte sont souvent comparés : fonte ductile et en fonte traditionnelle . Les deux matériaux sont utilisés depuis des siècles, mais chacun présente ses propres caractéristiques, avantages et limites. Comprendre les différences entre ces deux types de fonte est crucial pour les ingénieurs, les fabricants et toute personne impliquée dans la conception des produits et la sélection des matériaux.

Qu’est-ce que la fonte ductile ?

Fonte ductile, également connue sous le nom de fonte nodulaire or fonte à graphite sphéroïdal , est un type de fonte qui se caractérise par sa résistance, sa flexibilité et sa ténacité améliorées par rapport à la fonte traditionnelle. Le nom du matériau vient de la façon dont le graphite est présent dans sa structure : dans la fonte traditionnelle, le graphite se forme sous forme de flocons, tetis que dans la fonte ductile, le graphite est présent sous une forme sphérique ou nodulaire. Cette transformation est obtenue en ajoutant de petites quantités d'éléments d'alliage, tels que le magnésium, au cours du processus de fabrication.

La microstructure résultante de la fonte ductile lui confère des propriétés remarquables, la rendant adaptée aux applications où la résistance et la durabilité sont essentielles.

Qu'est-ce que la fonte traditionnelle ?

Fonte traditionnelle, souvent appelée fonte grise , est l’un des types de fonte les plus anciens et les plus utilisés. Dans la fonte grise, le graphite se présente sous forme de paillettes, ce qui confère au matériau son aspect gris caractéristique. Si la fonte grise est connue pour son excellente coulabilité, sa bonne résistance à l'usure et ses propriétés d'amortissement des vibrations, sa fragilité et sa résistance à la traction limitée la rendent moins adaptée à certaines applications où ténacité et flexibilité sont requises.

Différences clés entre la fonte ductile et la fonte traditionnelle

| Propriété | Fonte ductile | Fonte traditionnelle (fonte grise) |

| Structure en graphite | Nodules sphériques, offrant une résistance et une ténacité améliorées | Flocons de graphite, conduisant à une fragilité et à une susceptibilité aux fissures |

| Résistance à la traction | 60 000 à 120 000 psi | 20 000 à 60 000 psi |

| Résistance aux chocs | Excellente résistance aux chocs grâce au graphite sphérique | Résistance aux chocs inférieure, sujette aux fissures |

| Usinabilité | Plus difficile à usiner en raison d’une résistance plus élevée | Plus facile à usiner |

| Résistance à l'usure | Résistance à l'usure supérieure, idéale pour les environnements très sollicités | Bonne résistance à l’usure mais moins durable sous contrainte extrême |

| Résistance à la corrosion | Peut être amélioré avec des éléments d'alliage pour une plus grete résistance | Plus sujet à la corrosion dans des conditions difficiles |

| Coût | Plus cher en raison des éléments d'alliage et du processus de fabrication | Processus de fabrication moins coûteux et plus simple |

| Applications | Pièces automobiles, machinerie lourde, tuyaux, vannes | Batterie de cuisine, infrastructure, composants de machines à faible stress |

Structure en graphite

L’une des différences les plus fondamentales entre la fonte ductile et la fonte traditionnelle réside dans la structure du graphite contenu dans le matériau.

- Fonte ductile : Le graphite existe sous forme de nodules sphériques, ce qui confère au matériau une résistance et une ductilité accrues. Cette structure permet une meilleure absorption des chocs et une meilleure résistance à la fissuration sous contrainte.

- Fonte traditionnelle (fonte grise) : Le graphite existe sous forme de paillettes, qui peuvent agir comme des concentrateurs de contraintes, rendant le matériau plus sujet à la fissuration et à la rupture fragile sous tension ou impact.

Propriétés mécaniques

Les propriétés mécaniques de la fonte ductile sont largement supérieures à celles de la fonte traditionnelle. La fonte ductile est connue pour résistance à la traction plus élevée et ductilité , ce qui signifie qu'il peut résister à des forces et à des déformations plus importantes avant de se briser.

- Fonte ductile : Il présente généralement des résistances à la traction allant de 60 000 à 120 000 psi (livres par pouce carré), ce qui le rend parfaitement adapté aux applications exigeantes telles que les composants automobiles, les machines lourdes et les projets d'infrastructure.

- Fonte traditionnelle : La fonte grise a généralement une résistance à la traction d'environ 20 000 à 60 000 psi , ce qui le rend moins adapté aux applications à fortes contraintes où la résistance à la fissuration et à l'usure est cruciale.

Résistance aux chocs et robustesse

En raison de la structure en graphite sphérique, la fonte ductile présente de bien meilleures résistance aux chocs et endurance que la fonte traditionnelle. Le graphite nodulaire aide à dissiper les forces d'impact, réduisant ainsi le risque de fractures ou de cassures sous de lourdes charges.

- Fonte ductile : Il est idéal pour les applications impliquant des contraintes mécaniques élevées, telles que les blocs moteurs, les tuyaux robustes et les pièces de machines. Sa ténacité accrue le rend résistant aux fissures même dans des conditions difficiles.

- Fonte traditionnelle : La fonte grise traditionnelle, en revanche, est plus susceptible de se briser ou de se fissurer sous des impacts soudains en raison de sa nature fragile.

Usinabilité et coulabilité

La fonte ductile et la fonte traditionnelle partagent une bonne coulabilité , ce qui signifie qu’ils sont tous deux faciles à modeler dans des formes complexes. Cependant, la fonte ductile a tendance à être légèrement plus difficile à usiner en raison de sa résistance accrue. Même si cela peut entraîner des temps d'usinage plus longs et une usure plus élevée des outils, les avantages de la fonte ductile en termes de résistance et de durabilité l'emportent souvent sur ces inconvénients.

- Fonte ductile : Il est généralement plus difficile à usiner, mais les techniques d'usinage modernes l'ont rendu gérable. Le matériau est idéal pour les applications à fortes contraintes qui nécessitent des formes et des dimensions précises.

- Fonte traditionnelle : La fonte grise est plus facile à usiner que la fonte ductile, ce qui en fait un choix populaire pour les pièces qui ne nécessitent pas la résistance et la ténacité extrêmes de la fonte ductile.

Résistance à l'usure

Les deux matériaux sont connus pour leur excellente résistance à l’usure, c’est pourquoi la fonte est utilisée dans un large éventail d’applications industrielles. Cependant, la fonte ductile offre généralement une meilleure résistance à l’usure en raison de sa structure plus solide et plus résistante.

- Fonte ductile : Il peut résister à des niveaux d'usure plus élevés dans des applications telles que les engrenages, les pompes et autres pièces mobiles, où les forces de friction sont un problème.

- Fonte traditionnelle : Même si elle présente également une bonne résistance à l’usure, la fonte grise peut s’user plus rapidement dans des environnements soumis à de fortes contraintes et à des impacts importants.

Résistance à la corrosion

Les fontes ductiles et traditionnelles sont sujettes à la corrosion lorsqu'elles sont exposées à l'humidité et à d'autres conditions environnementales difficiles. Cependant, la résistance à la corrosion de la fonte ductile peut être améliorée par l'ajout d'éléments d'alliage tels que le chrome, le nickel ou le molybdène, ce qui la rend plus adaptée à certaines applications extérieures et marines.

- Fonte ductile : Lorsqu'elle est alliée à des éléments spécifiques, la fonte ductile peut être rendue très résistante à la corrosion, ce qui la rend idéale pour les environnements tels que les usines chimiques, les systèmes d'égouts et les environnements marins.

- Fonte traditionnelle : La fonte grise est plus sensible à la corrosion, notamment dans les environnements extérieurs. Cependant, son coût inférieur en fait un choix pratique pour les applications où la corrosion est moins préoccupante.

Coût

L’un des avantages majeurs de la fonte traditionnelle par rapport à la fonte ductile est son moindre coût. La fonte grise est moins coûteuse à produire, principalement en raison du processus de fabrication plus simple et de l'absence d'éléments d'alliage supplémentaires requis pour la production de fonte ductile.

- Fonte ductile : En raison des éléments d'alliage supplémentaires et du processus de production plus complexe, la fonte ductile a tendance à être plus chère que la fonte traditionnelle.

- Fonte traditionnelle : La fonte grise est une solution rentable pour de nombreuses applications où une résistance et une ténacité extrêmes ne sont pas requises.

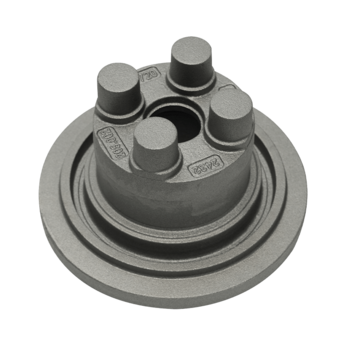

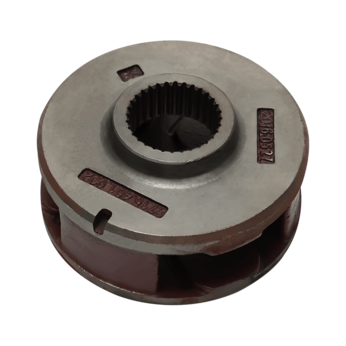

Applications de la fonte ductile

La fonte ductile est utilisée dans diverses industries et applications, où la solidité, la ténacité et la résistance à l'usure sont cruciales. Certaines des utilisations courantes de la fonte ductile comprennent :

- Industrie automobile : Blocs moteurs, vilebrequins et composants de freins.

- Construction : Couvercles de regards, conduites d'eau et raccords.

- Machinerie lourde : Composants pour équipements miniers et de construction.

- Tuyaux et vannes : La fonte ductile est souvent utilisée pour les conduites d'eau et d'égouts, car elle peut résister à la pression et à l'usure.

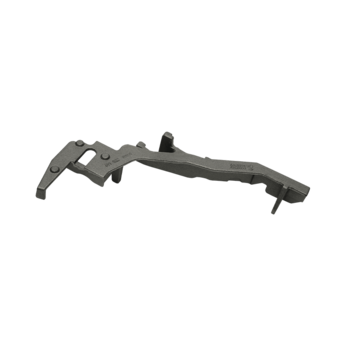

Applications de la fonte traditionnelle

Même si la fonte traditionnelle a été largement remplacée par la fonte ductile dans de nombreuses applications hautes performances, elle a encore un large éventail d'utilisations, en particulier dans les industries qui n'exigent pas une résistance élevée aux chocs ou à la traction. Certaines utilisations courantes de la fonte traditionnelle comprennent :

- Ustensiles de cuisine : Poêles à frire, fours hollandais et poêles.

- Infrastructures : Couvercles de regards, pièces moulées pour éléments architecturaux.

- Composants de machines : Plaques de base, bâtis de machines et cadres qui ne sont pas soumis à des contraintes extrêmes.