Dans la fabrication moderne, le choix des matériaux pour les composants industriels joue un rôle crucial dans la détermination de leurs performances, de leur durabilité et de leur fiabilité à long terme. Parmi la grande variété de matériaux disponibles, fonte ductile est devenu l'un des matériaux les plus largement utilisés pour créer des pièces industrielles, en particulier celles exposées à des contraintes élevées, à l'usure et à la corrosion. Aussi connu sous le nom fonte nodulaire , la fonte ductile offre une combinaison unique de résistance, de flexibilité et de ténacité qui la rend idéale pour les applications lourdes dans diverses industries, notamment l'automobile, la construction, les machines et les infrastructures.

Qu’est-ce que la fonte ductile ?

Fonte ductile, ou fonte nodulaire , est un type de fonte qui se distingue par la présence de nodules de graphite dans sa microstructure. Ces nodules de graphite se forment au cours du processus de coulée, et leur forme et leur répartition uniques confèrent au matériau des propriétés mécaniques améliorées, telles qu'une résistance, une ténacité et une ductilité supérieures par rapport à la fonte traditionnelle. Cela rend la fonte ductile plus résistante à la fissuration, à la rupture ou à l’écaillage sous contrainte.

L'ajout de magnésium pendant le processus de coulée, c'est ce qui transforme la fonte ordinaire en fonte ductile, provoquant la formation de nodules par le graphite plutôt que de flocons. La structure résultante du matériau permet une capacité portante améliorée, une résistance aux chocs et une plus grande résistance à la fatigue thermique. En conséquence, la fonte ductile est largement utilisée dans les applications industrielles où la fiabilité et la durabilité sont primordiales.

Principaux avantages de la fonte ductile pour les pièces industrielles

L'utilisation de fonte ductile dans la fabrication de pièces industrielles offre un large éventail d'avantages qui contribuent à la performance globale et à la longévité des composants. Ces avantages incluent une résistance supérieure, une résistance accrue à l’usure, une meilleure résistance à la corrosion et une rentabilité accrue.

Résistance et endurance améliorées

La fonte ductile est souvent choisie pour les applications où une résistance et une ténacité élevées sont requises. Contrairement à la fonte grise traditionnelle, qui est fragile et sujette à la fissuration sous contrainte, la structure en graphite nodulaire de la fonte ductile confère un degré important de flexibilité. Cela signifie que les pièces en fonte ductile peuvent résister à des contraintes et des chocs plus élevés sans se briser.

Le matériel est résistance à la traction , qui fait référence à sa capacité à résister à l’étirement et à la rupture sous charge, est de loin supérieure à celle de la fonte grise. La fonte ductile est également capable d'absorber plus d'énergie lorsqu'elle est soumise à des charges d'impact ou de choc, ce qui la rend idéale pour les environnements à fortes contraintes comme composants de machines , disques de frein , engrenages , et blocs moteurs automobiles . Cette combinaison unique de résistance et de ténacité améliore la durabilité et la fiabilité des pièces.

Résistance à l'usure supérieure

Les pièces industrielles soumises au frottement ou à l’abrasion doivent être suffisamment durables pour conserver leur intégrité dans le temps. Fontes ductiles résistance à l'usure est l'un de ses attributs les plus précieux, ce qui en fait un excellent choix de matériau pour des pièces telles que piston , culasses , vannes , et rouleaux industriels .

La structure en graphite nodulaire de la fonte ductile améliore non seulement la résistance, mais agit également comme lubrifiant au sein du matériau, réduisant ainsi la friction entre les pièces mobiles. Cette propriété est particulièrement utile dans les applications de machines et automobiles, où les pièces sont soumises à une usure continue. En choisissant la fonte ductile pour les composants critiques, les fabricants peuvent garantir que les pièces fonctionneront plus longtemps sans défaillance ni dégradation prématurées.

Résistance à la fatigue améliorée

L'un des défis majeurs de la fabrication industrielle est l'application répétée de forces mécaniques sur les composants, ce qui peut conduire à rupture par fatigue . La fatigue se produit lorsqu'un matériau est chargé et déchargé à plusieurs reprises, provoquant la formation de fissures microscopiques et conduisant finalement à une défaillance catastrophique. La microstructure unique de la fonte ductile contribue à améliorer sa résistance à la fatigue , ce qui le rend adapté aux applications à cycle élevé.

Le graphite nodulaire La structure absorbe les contraintes et empêche la propagation des fissures pouvant conduire à une rupture sous des charges répétitives. En conséquence, les pièces en fonte ductile sont plus durables dans les machines, les véhicules et les équipements lourds, où elles subissent des contraintes cycliques qui peuvent autrement conduire à une défaillance prématurée des pièces.

Résistance à la corrosion et aux contraintes environnementales

Dans des secteurs tels que traitement de l'eau , traitement chimique , et exploitation minière , les composants sont souvent exposés à des environnements corrosifs, qu'il s'agisse de produits chimiques, d'humidité ou de températures extrêmes. La fonte ductile est plus résistante à la corrosion que la fonte traditionnelle, grâce à ses propriétés structurelles améliorées.

Le matériel est résistance à la corrosion le rend idéal pour une utilisation dans les systèmes de tuyauterie, les vannes et autres composants qui entrent en contact avec des substances ou des environnements difficiles. De plus, la fonte ductile est résistant à la chaleur , ce qui le rend adapté à une utilisation dans des environnements à haute température, tels que des fours industriels ou des composants de moteurs, sans se dégrader ni perdre sa résistance.

Rentabilité et disponibilité

La fonte ductile est relativement abordable par rapport à d'autres matériaux à haute résistance comme l'acier ou le titane. La rentabilité de la fonte ductile en fait une option intéressante pour les fabricants cherchant à équilibrer performances et contraintes budgétaires. De plus, le matériau est facilement disponible et peut être produit en différentes qualités pour répondre à des exigences spécifiques, ce qui en fait un choix polyvalent et pratique pour une large gamme d'applications industrielles.

Le manufacturing process for ductile cast iron also offers flexibility in terms of casting large and complex shapes, which helps reduce material waste and machining costs. This capability allows for the production of high-performance parts without the need for costly secondary processes, further enhancing the material’s cost-effectiveness.

Applications de la fonte ductile dans les pièces industrielles

Le versatility and exceptional properties of ductile cast iron make it suitable for use in a wide variety of industrial applications. Below are some of the key industries and parts where ductile cast iron is frequently used:

Industrie automobile

Le automotive industry relies heavily on ductile cast iron for the production of durable and reliable components. Parts like blocs moteurs , vilebrequins , disques de frein , et composants de suspension sont généralement fabriqués à partir de fonte ductile. La solidité, la solidité et la résistance à l’usure du matériau sont idéales pour les applications automobiles, où les pièces sont exposées à des forces mécaniques, à la chaleur et aux vibrations extrêmes.

La capacité de la fonte ductile à absorber les chocs et à résister aux cycles thermiques en fait un choix parfait pour les applications automobiles nécessitant des composants hautes performances.

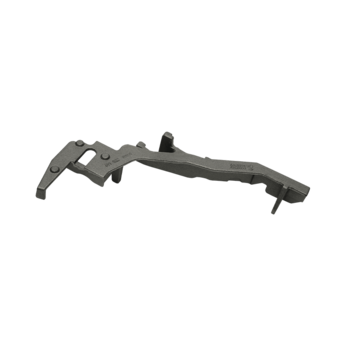

Machinerie lourde et équipement de construction

Dans les secteurs de la construction et des mines, les composants des machines doivent être capables de résister à des conditions de fonctionnement difficiles. La fonte ductile est utilisée pour boîtes de vitesses , culasses , systèmes hydrauliques , et composants de grue , qui sont tous soumis à de lourdes charges et à des contraintes constantes. La durabilité du matériau et sa capacité à gérer des situations à fort impact le rendent idéal pour ces pièces critiques.

Dans les équipements de construction et d'exploitation minière, où les temps d'arrêt peuvent entraîner des pertes financières importantes, la résistance et la longévité des pièces en fonte ductile garantissent que les machines restent opérationnelles pendant de plus longues périodes.

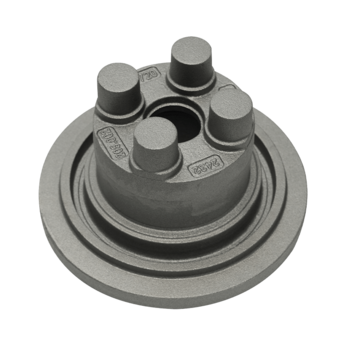

Systèmes de tuyauterie et vannes

La fonte ductile est couramment utilisée pour raccords de tuyauterie , brides , et vannes dans les systèmes d'eau et d'eaux usées, ainsi que dans les usines de traitement chimique. La résistance à la corrosion du matériau garantit que ces pièces peuvent fonctionner efficacement même dans des environnements agressifs. La résistance et la ductilité de la fonte ductile aident également à prévenir les dommages causés par des forces externes ou des changements de pression dans le système.

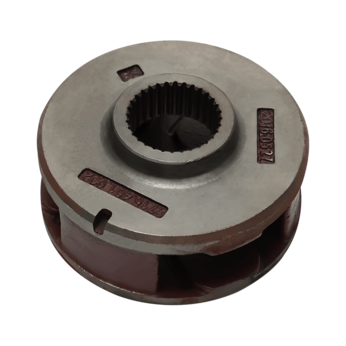

Pompes et compresseurs industriels

Les pompes et compresseurs utilisés dans les industries lourdes comme le pétrole et le gaz, la fabrication de produits chimiques et la production d'électricité dépendent de la fonte ductile pour roues à aubes , corps de pompe , et composants du compresseur . La solidité du matériau et sa résistance à l’usure et à la fatigue le rendent bien adapté à ces applications à fortes contraintes, où les pièces doivent fonctionner de manière fiable sur de longues périodes.

Composants d'éoliennes

Le renewable energy sector, particularly énergie éolienne , bénéficie également de l'utilisation de la fonte ductile dans la construction de composants d'éoliennes . Des pièces comme boîtes de vitesses , moyeux de rotors , et structural supports are often made from ductile cast iron due to the material’s ability to withstand heavy loads, fatigue, and environmental stress, all of which are common in wind energy applications.

Le Future of Ductile Cast Iron in Industrial Manufacturing

Alors que les industries continuent d’exiger des solutions plus durables, plus fiables et plus rentables, le rôle de la fonte ductile dans la fabrication de pièces industrielles ne fera que croître. Les innovations dans les techniques de coulée et la formulation des matériaux conduiront probablement à des qualités de fonte ductile encore plus performantes, élargissant ainsi ses applications dans des environnements encore plus exigeants.

Le development of more sustainable manufacturing processes, such as recyclage de la ferraille pour produire de la fonte ductile, contribuera également à sa popularité croissante à l'avenir. Alors que les industries recherchent des matériaux à la fois rentables et respectueux de l’environnement, la capacité de la fonte ductile à être recyclée et réutilisée en fera un choix encore plus attrayant.