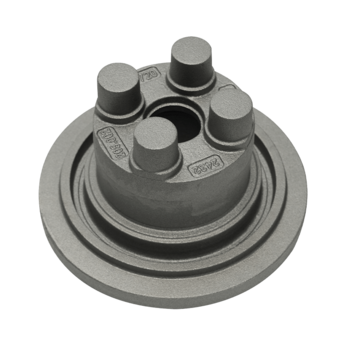

Fonte ductile est caractérisé par sa microstructure unique, qui se compose de nodules de graphite de forme sphérique dispersés dans une matrice solide de ferrite ou de perlite. La structure du graphite sphérique est significativement différente du graphite en forme de flocon trouvé dans la fonte grise. Ces nodules de graphite sphérique agissent comme des zones disposant de l'énergie et fournissent une ductilité élevée, permettant au matériau d'absorber et de distribuer la contrainte plus uniformément. Cette structure unique réduit le risque de formation de fissures dans des conditions de stress élevé, ce qui rend la fonte ductile très résiliente aux chocs mécaniques et à la défaillance de la fatigue. Cela le rend particulièrement bien adapté aux applications automobiles telles que les blocs de moteur, les composants de suspension et les rotors de frein, où la résistance à l'impact et la distribution des contraintes sont essentielles.

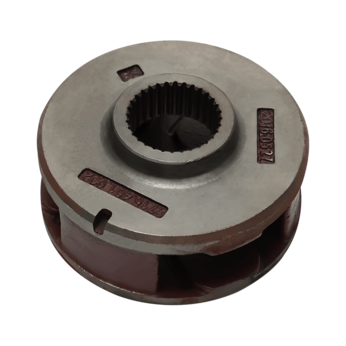

La fonte ductile a une résistance à la traction supérieure à celle de la fonte grise ordinaire et de certains grades d'aluminium. Le matériau peut résister à une contrainte mécanique significative sans se fissurer ou déformer. Cette caractéristique est particulièrement importante pour les composants automobiles qui doivent supporter des conditions de haute charge. Par exemple, les vileliers, les volants et les tambours de frein à base de fonte ductile peuvent gérer les forces intenses générées pendant le fonctionnement ou le freinage du moteur sans perdre leur intégrité structurelle. La résistance à la traction garantit que les pièces restent opérationnelles même sous une contrainte mécanique élevée, empêchant les échecs qui pourraient compromettre la sécurité ou les performances des véhicules.

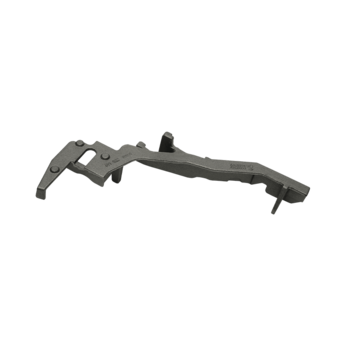

La résistance à la fatigue est un facteur clé pour les composants exposés à des cycles de chargement et de déchargement répétés, tels que ceux trouvés dans les moteurs automobiles ou les systèmes de suspension. La microstructure de la fonte ductile aide à prévenir l'initiation et la propagation des fissures, ce qui le rend beaucoup plus résistant à la défaillance de la fatigue que les autres matériaux. Les nodules de graphite sphérique agissent comme des concentrateurs de contraintes, distribuant des contraintes plus uniformément et réduisant les points de contrainte localisés qui pourraient autrement conduire à des fissures. En conséquence, les pièces automobiles comme les bras de suspension, les composants du moteur et les essieux fabriqués à partir de fonte ductile présentent une durée de vie de fatigue beaucoup plus élevée et peuvent supporter des années de stress répété sans défaillance. Cela augmente la fiabilité globale et la durabilité du véhicule.

La fonte ductile a une résistance à l'impact supérieure par rapport à d'autres formes de fonte. Cela est dû à la ductilité fournie par le graphite sphérique, ce qui permet au matériau d'absorber la charge de choc sans subir une défaillance catastrophique. Lorsque les pièces automobiles sont exposées à des forces à fort impact, comme pendant les collisions, le freinage brutal ou les conditions routières lourdes, les composants ductiles en fonte sont plus susceptibles de se plier ou de se déformer élastiquement plutôt que de se fissurer ou de se briser. Par exemple, des pièces comme les rotors de frein, les composants de direction et les boîtes différentielles bénéficient de cette résistance à l'impact améliorée, garantissant une durée de vie et une fiabilité plus longues dans des conditions de conduite difficiles.

La fonte ductile offre une bonne résistance à l'usure, ce qui est crucial pour les composants automobiles qui éprouvent une friction continue, comme les anneaux de piston, les sièges de valve et les composants de frein. La combinaison du matériau de dureté et de ductilité élevée lui permet de résister aux forces abrasives généralement rencontrées pendant le fonctionnement du moteur ou les cycles de freinage. Le graphite dans la structure agit également comme un lubrifiant, réduisant l'usure et la friction entre les pièces d'accouplement. Cela contribue à la longévité des pièces, en réduisant les coûts de maintenance et en améliorant l'efficacité globale des systèmes automobiles.

La fonte ductile est très résistante au cycle thermique et aux températures élevées, ce qui le rend idéal pour les applications automobiles exposées à une chaleur extrême. Le matériau a un bon équilibre entre conductivité thermique et expansion thermique, ce qui lui permet de résister aux variations de température sans changements dimensionnels significatifs. Ceci est particulièrement important pour les blocs moteurs, les collecteurs d'échappement et les composants de frein qui subissent des températures élevées pendant le fonctionnement. Le matériau peut dissiper efficacement la chaleur, empêchant la contrainte thermique et les fissures qui pourraient se produire dans des matériaux moins résistants à la chaleur.